スマートマテリアル

在庫管理システム

(Smart Material Inventory Management System)

ピッキングミス

の撲滅

ロケーション

管理

属人作業の

標準化

スマートマテリアル 在庫管理システムとは

スマートマテリアル在庫管理システムは、製造現場での入庫・出庫及び在庫管理に特化したパッケージ製品です。

よくある課題

- 在庫の更新が翌日以降なので、現在の実在庫数が分からない

- 総在庫数はわかるが、どの棚間口にどれだけあるかわからない

- 入庫や出庫作業が熟練者依存

- 作業者の入れ替わりが激しく教育に手間がかかる

- 先入れ先出し管理がしたい

- 紙によるピッキングリストを廃止したい

- 出庫時だけでなく入庫時のミスも多い

- 部品画像を出して現物と確認したい

特徴・導入メリット

1.タイムリーな在庫状況把握

棚間口毎に入出庫処理を行うことで、在庫部品がどの棚の・どの間口に何個あるのか?一覧で把握可能です。在庫一覧データを出力して棚卸に活用したり、基幹システムと連携することで現場在庫の最新情報を反映します。

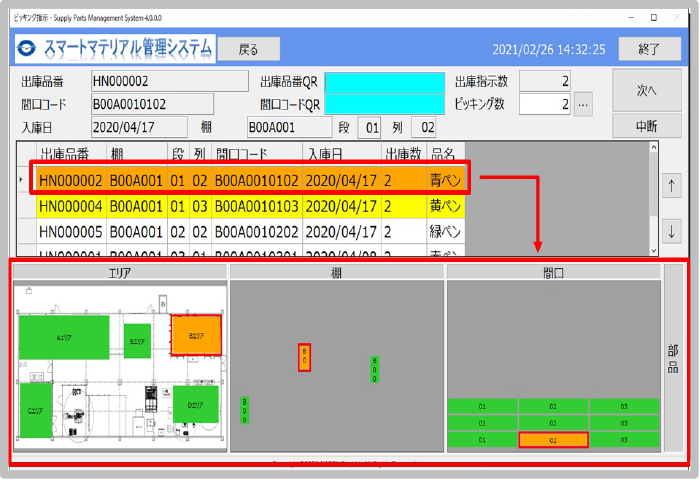

2.ナビゲーションによる作業者支援

自社内MAPデータを登録、構内地図で部品がどこにあるか?お知らせします。複数ピッキング時には、開始地点からの最短ルートをナビゲートして動線の無駄をなくします。エリア・棚・間口のMAP情報を表示、作業者は画面を見ながら迷うことなく目指す部品にたどり着くことが可能です。

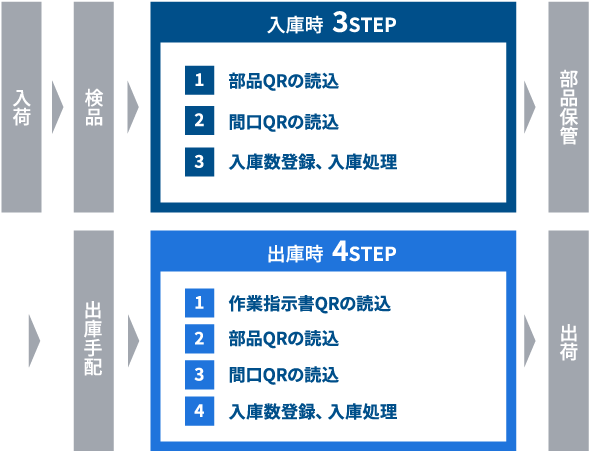

3.部品入庫・出庫時のミス防止

部品入庫時は、部品情報と入庫間口のロケーション情報をハンディで読込み紐づけすることで入庫ミスを防止。部品出庫時は、出荷リストを読込むと画面に表示される出庫順序に従って該当棚に移動し、部品情報と棚情報をハンディで読み在庫情報と照合することでピッキングミスを防止します。

デモ動画

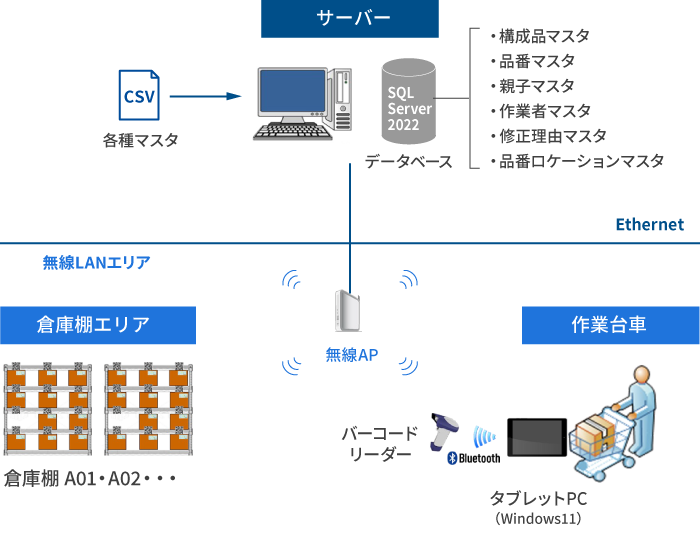

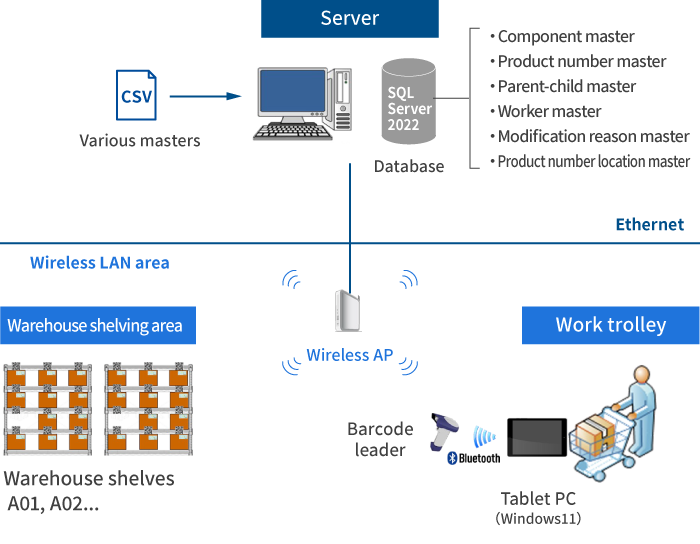

システム 基本構成

製造現場での活用例

※以下にご紹介する機能はカスタマイズしたものも含まれております。詳細はお問合せください。

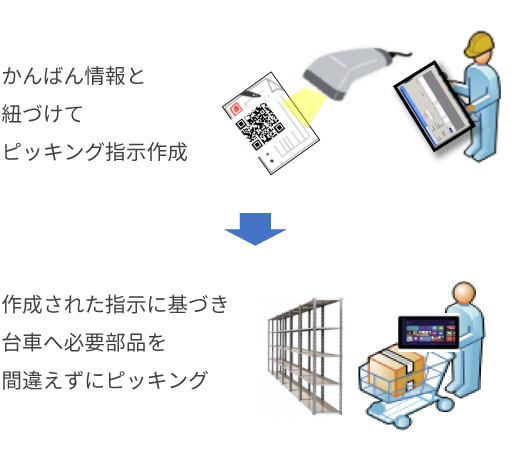

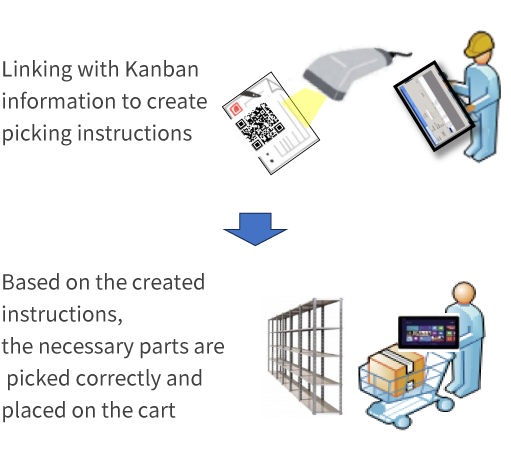

「かんばん」での入出庫現場入庫登録・出庫指示作成

「かんばん」を活用して入出庫管理をしている製造現場でも活用されています。製造現場が必要とする部品のかんばんを振り出して、ピッキング作業者は該当の「かんばん」を読むだけで、間違いなく部品をピッキングして現場に運搬します。

ライン生産のサブ工程

生産ラインのサブ工程や補給部品(部品点数1万点以上)のピッキング作業で活用されています。従来は紙ベースの入出庫リストで運用していたため、作業効率が上がらずミスが多いという課題がありましたが、システム導入後は誰でもできて、ミスが無い現場に変化しました。

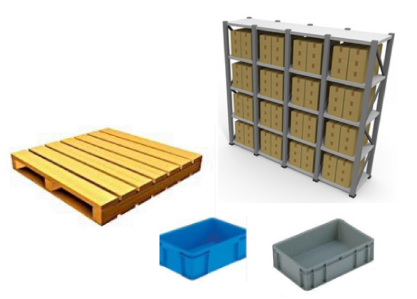

平置き管理と棚管理

棚置きだけでなく、平置き管理のパレットも管理できるのがメリットです。部品点数が多く、ポリBOXを段積みしているパレットもまとめてフリーなロケーション管理を実現。倉庫内の様々なモノの入出庫・在庫管理に活用されています。

自動車部品メーカー様 導入事例

目的

- 棚卸作業にかかる工数を削減し、作業効率を向上させたい。

- 多品種部品の集荷にかかる時間を短縮し、リードタイムを改善したい。

- 荷作業を特定の人員に依存せず、他の作業と兼務できる体制にしたい。

スマートLEDピッキングシステムによる改善効果

- 部品集荷ミスが平均10件/月あったのが、0件/月になった

- 専属で1名集荷作業させていたが、組立作業者が兼任できるようになった。

- 棚卸工数の削減につながった。

関連ソリューション

CONTACT