ドア段差・隙間計測システム

(Gap&Flush Inline Mesurement System)

既設ライン

導入可能

インライン

全数計測

不良流出

防止

傾向管理

と分析

ドア段差・隙間計測システムとは

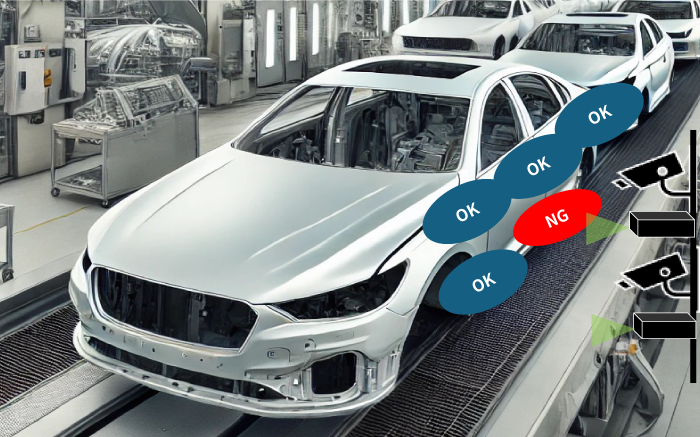

自動車のドアの建付けは、風切り音や走行性能に大きな影響を与えることから作業者がドアの段差や隙間を計測し公差内におさまるか検査をしています。測定方法は、数台おきに指定の測定箇所を作業者がノギス等で計測するやり方や、全車両をハンディレーザー計測器で計測する方法などが一般的です。当社のシステムは、カメラとスリット照明を既設ラインの空きスペースに設置して、インラインで車両全てのドア段差・隙間を自動測定・傾向管理を実現します。

ドア建付け測定の課題

- 作業者による測定のバラつきがあり、後工程に不良流出するおそれ

- 段差・隙間の計測箇所が多く作業者の負担が大きい

- 抜き取りチェックをやめて全数検査を実現したい

- 高精度の計測システムはコストが高い

- 既設ラインでの自動化はロボット等の設置スペースが無く困難

特徴・導入メリット

1.既設ラインに設置可能

ホワイトボディ・完成組立車両いずれも対応

コンベア上を流れる車両の左右測定箇所に合わせて、それぞれカメラ・照明をポールやスタンドを利用し設置します。既設ラインの狭い空きスペースでも設置可能です。塗装前ホワイトボディの測定と完成組立車両の測定のいずれにも対応・導入実績があります。

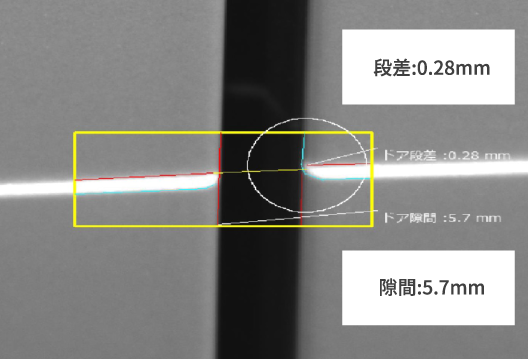

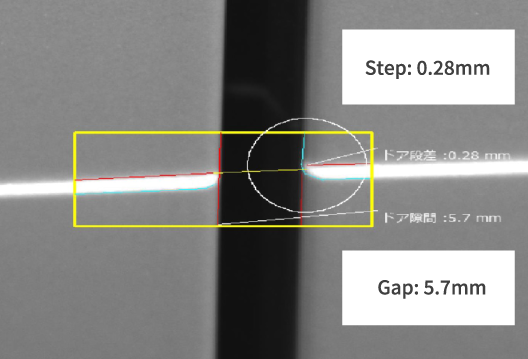

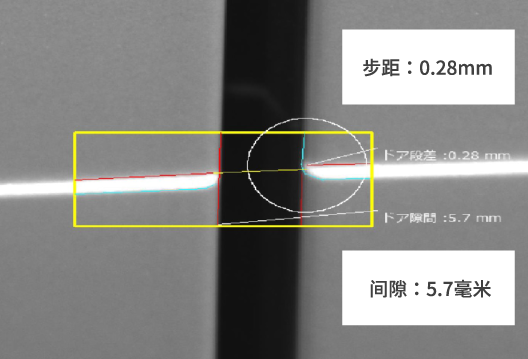

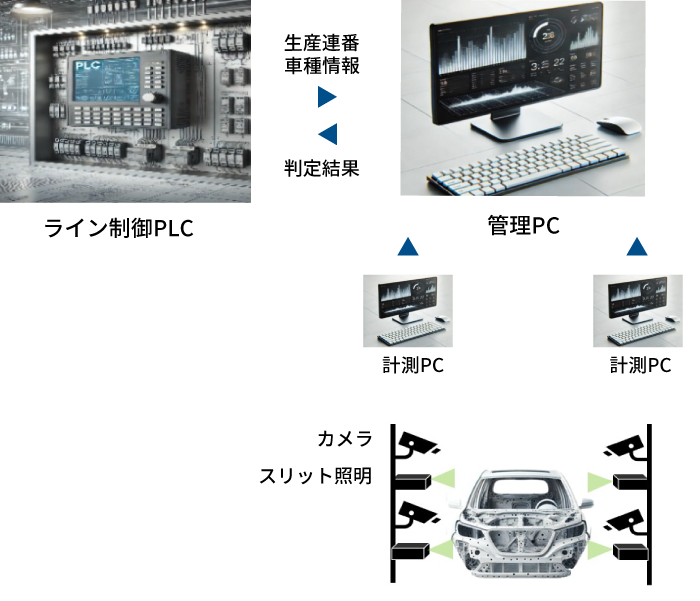

2.インライン全数計測

インラインでの全車両ドア段差・隙間を計測します。コンベア上を流れるボデーの側面を撮像、スリット照明光の切断の部分を画像処理する事で段差と隙間の値を算出します。

3.不良流出防止

複数の測定箇所それぞれに対して閾値を設定して判定。NG判定の場合にはアラーム出力が可能です。PLCと連動させてライン停止するなど作業者に確認を促す措置をとることで後工程への不良流出を防止します。

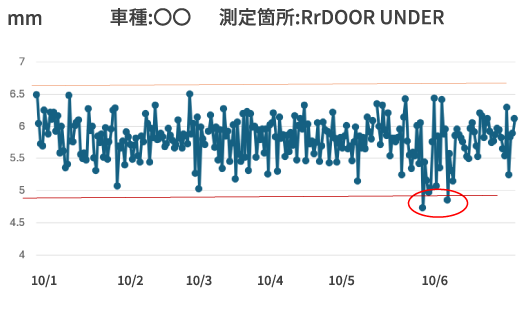

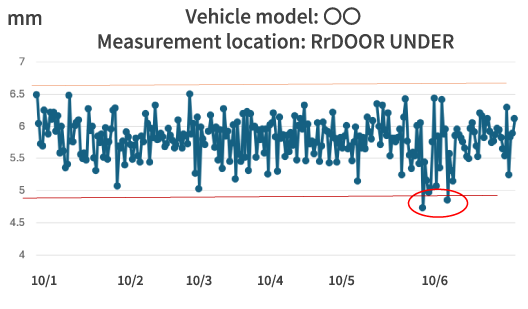

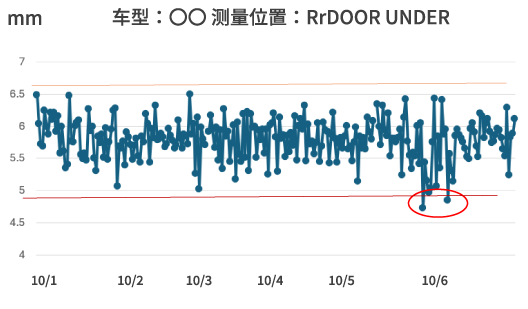

4.傾向管理と分析

車種情報と紐づけて車両全数の段差・隙間データを収集することで、車両毎の傾向管理が可能になります。異常発生時には、部品ロット別の不良状況や前工程設備の条件変更・作業者交代等の現場変化点情報と合わせ見ることで、要因分析にも活用できます。

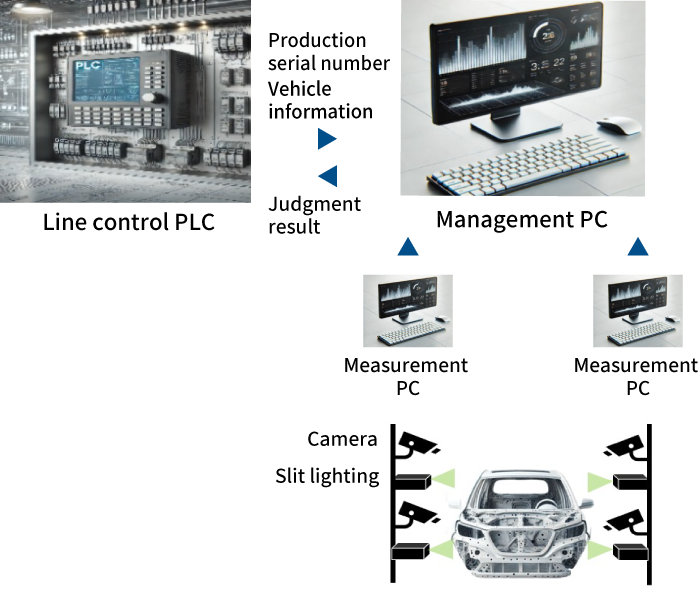

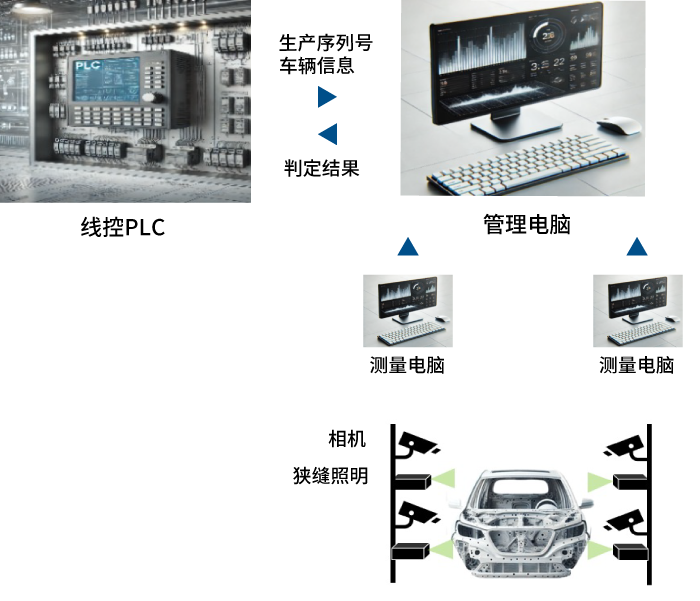

システム 基本構成

将来像 さらなる進化に向けて開発中!

フードやバックドアの隙間・段差計測や完成車両でのボディとバックライト・バンパーとの隙間・段差計測の実現に向けて開発中です。

フード・バックドアの

隙間・段差測定

バックライト・バンパー

組付後の隙間・段差測定

全数・全箇所の測定

不良流出防止

作業者工数削減

人によるばらつき解消

工程間で全車両の傾向管理へ

溶接検査工程と組立検査工程の双方に導入する事で

溶接検査⇔組立検査にて傾向を管理・監視、建付け品質の向上へ

関連ソリューション

CONTACT